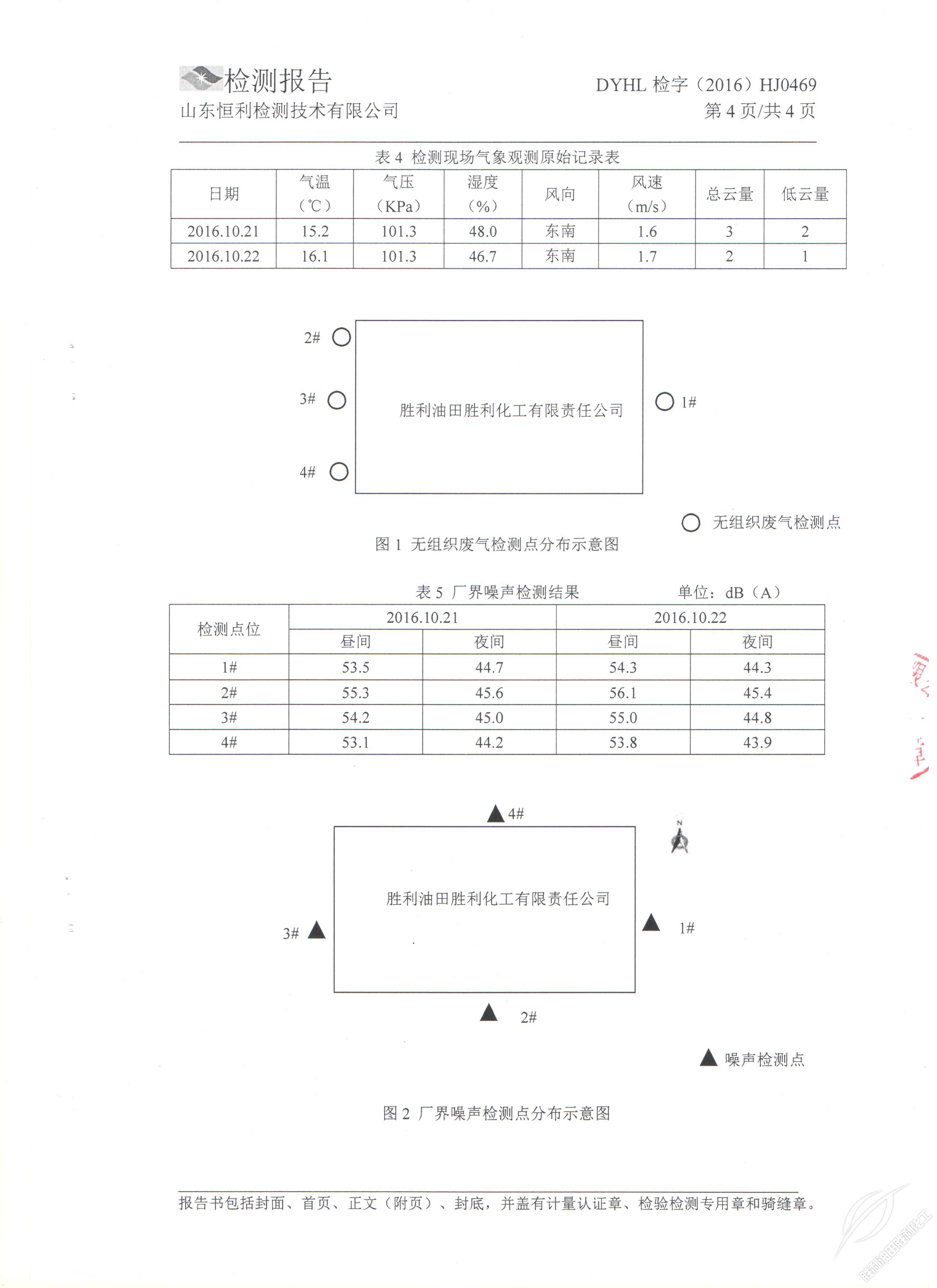

正祥盈德股份有限公司環保信息公示(shi)

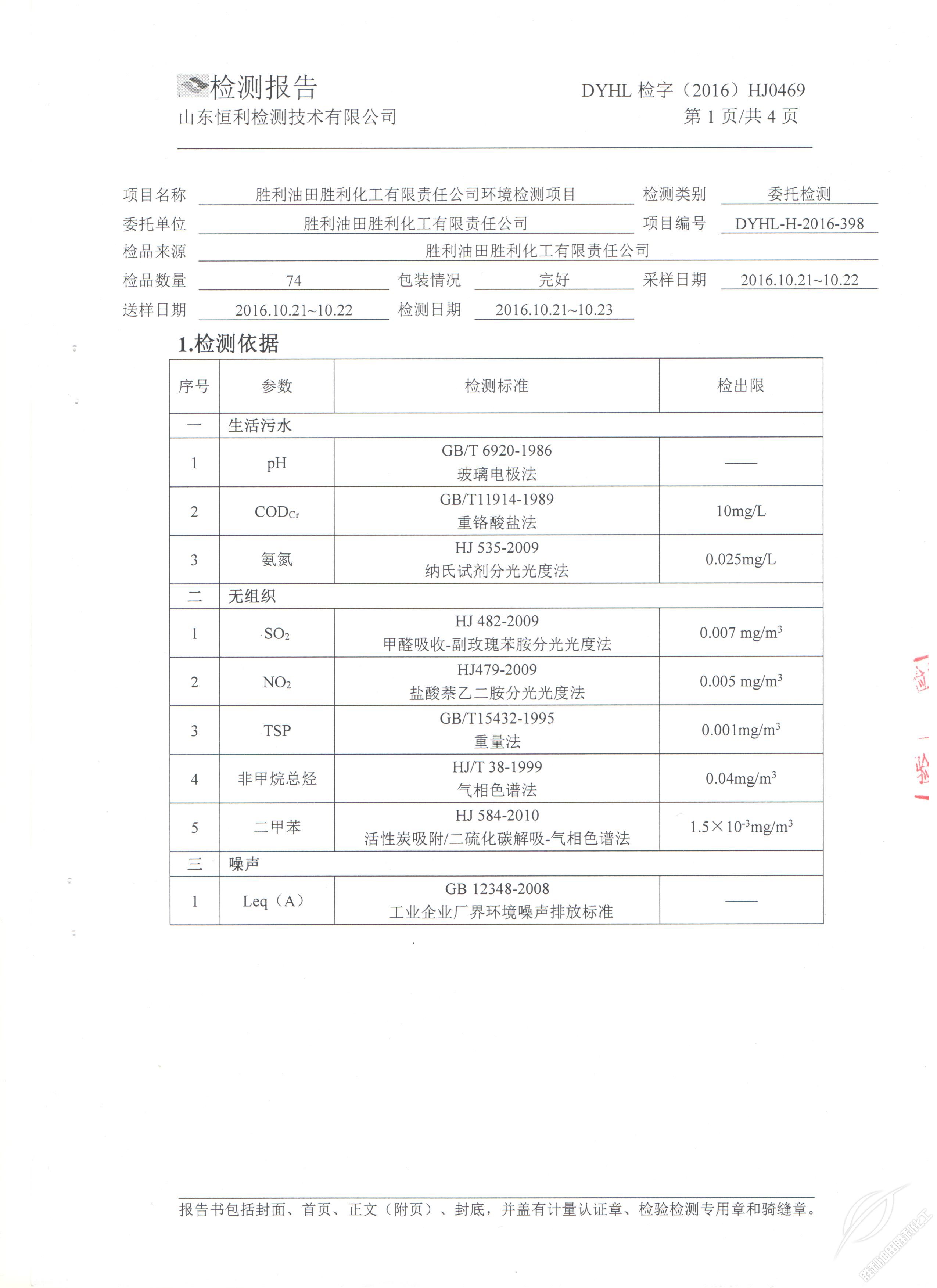

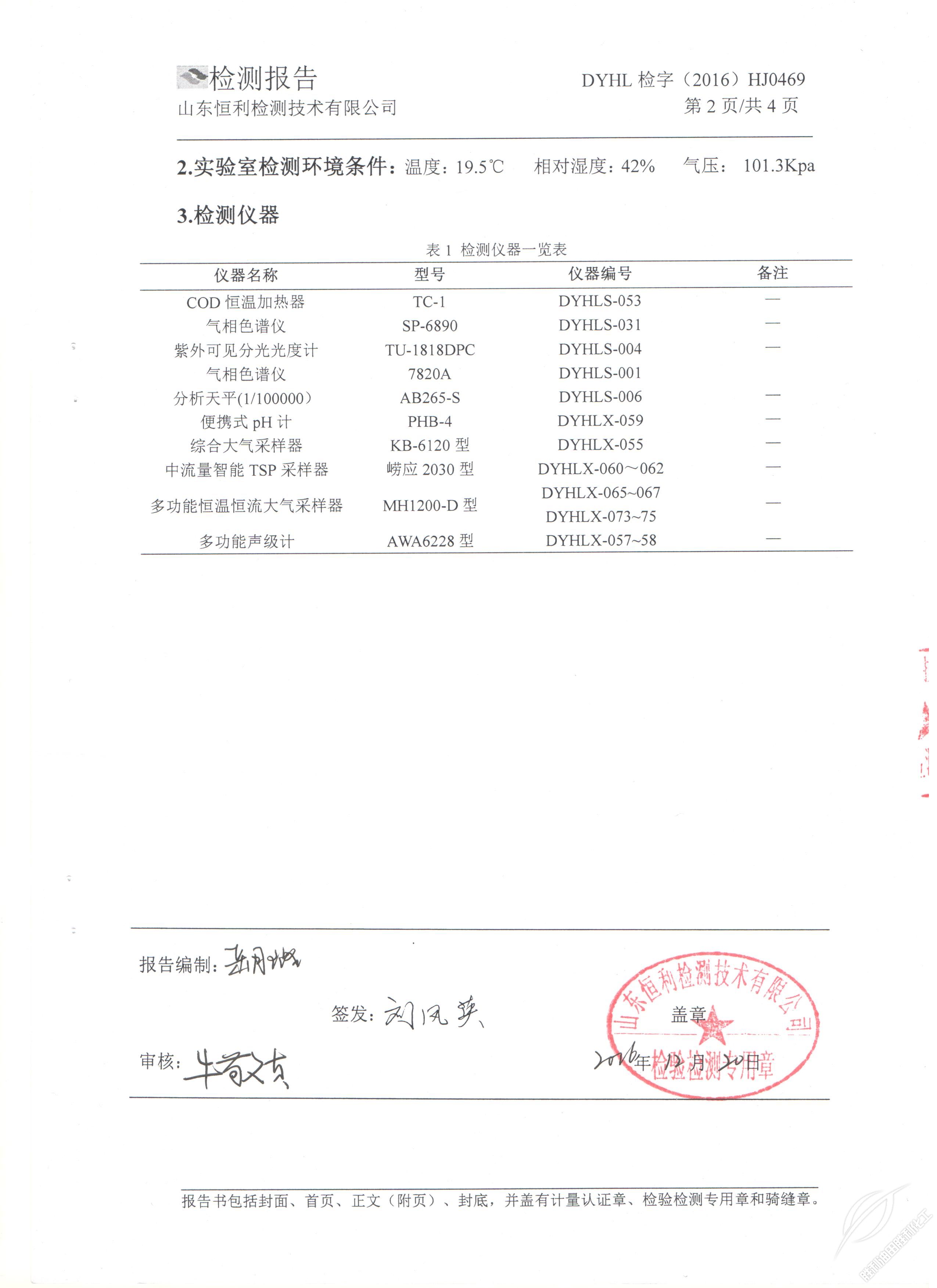

8000t/a油田污(wu)水處理劑項(xiang)目(mu)簡介

勝利油田(tian)正祥盈德股份有限公司有限責任**(以下簡稱“正祥盈德股份有限公司”)成(cheng)立于2001年(nian)3月(yue),位于(yu)山東(dong)省(sheng)東營市東營區s228省道(東(dong)永路)以東(dong)、辛安(an)水庫(ku)以(yi)北,占地(di)面積748273m2,職工168人,主要從事油(you)田助(zhu)劑的生産(chan)與銷售。正祥盈德股份有限公司現建有8000t/a油田(tian)污水處(chu)理(li)劑(ji)項目及配套鍋爐(lu)房項目(mu),主要産(chan)品爲破乳劑、緩(huan)蝕劑、殺菌劑和(he)絮凝劑。

正祥盈德股份有限公司于2003年委(wei)托石油大學環(huan)境研究(jiu)開(kai)發中心(中國石油大(da)學(xue)(華東(dong))前(qian)身)編制了(le)《8000t/a油(you)田污(wu)水(shui)處理劑項(xiang)目環(huan)境影響報告表(biao)》,東營(ying)市環(huan)保局于2003年2月26日對其(qi)進行(hang)了批複(環(huan)評審(shen)批文(wen)号:2003542002);2004年(nian)2月8日,通(tong)過(guo)了東營市環保局的(de)竣(jun)工環保驗收(驗收文号:)。正祥盈德股份有限公司鍋爐(lu)房項目爲8000t/a油田污水處(chu)理劑項(xiang)目配套工(gong)程,提(ti)供(gong)生産所需蒸(zheng)汽,東營(ying)市環保(bao)局于2003年(nian)12月(yue)17日對(dui)其進(jin)行了批複(fu)(環評(ping)審批文号(hao):),2004年2月8日通過了(le)東營(ying)市(shi)環保局(ju)的竣工環保驗收(驗收文(wen)号:)。

8000t/a

油(you)田污(wu)水處理劑生産工藝簡介(jie)

1、破乳劑

1)反應(ying)機(ji)理及(ji)反應方程(cheng)式

破乳劑生産分爲(wei)合成和複(fu)配兩(liang)部分:1)合成(cheng)是在一定壓力、反應溫度(du)的反(fan)應釜中,将帶活(huo)潑氫的起始劑(ji)與環(huan)氧乙烷、環(huan)氧丙(bing)烷開環逐步的(de)嵌(qian)段聚合(he)成平(ping)均分(fen)子量(liang)1000以下(xia)的(de)液體幹(gan)樣;2)複配爲(wei)按照(zhao)一定比例加入(ru)甲醇(chun)、水(shui)稀(xi)釋液(ye)體幹(gan)樣。

項目以(yi)帶有(you)多個(ge)活潑(po)氫的多乙烯多(duo)胺爲起始(shi)劑(ji),在(zai)固體koh催(cui)化劑作(zuo)用下與環(huan)氧丙(bing)烷、環(huan)氧乙(yi)烷聚(ju)合(he)反應制備分(fen)子量低于1000的聚(ju)醚類(lei)破乳(ru)劑,并通過控制投料比例(li)制備分子(zi)量在(zai)300~500的(de)破乳劑(ji)a和分子量(liang)在700~900的(de)破乳劑b。其主要(yao)反應(ying)方(fang)程(cheng)式爲:

聚合(he)溫度一般在120〜140℃之間,以多乙烯多(duo)胺爲引發劑,該反應(ying)的單(dan)體轉(zhuan)化率≥99.9%,甚至(zhi)接近100%。其中,環氧(yang)乙烷(wan)、環氧丙烷(wan)轉化(hua)率(lü)99.9%,多(duo)乙烯(xi)多胺(an)轉化率100%。

2)工藝流程(cheng)

(1)破乳劑(ji)幹劑(ji)合成

首先,将(jiang)起始劑(ji)多乙(yi)烯多(duo)胺(液體(ti))和(he)催化劑k0h(固(gu)體)人工加入反應釜(fu)中,抽真空(5min)至-0.08mpa後(hou)(無需氮氣置換(huan))關閉(bi)(g1-1抽真(zhen)空廢氣),開始攪拌,并(bing)夾套通入(ru)蒸汽(qi)間接加熱升溫(wen)至130℃。環(huan)氧丙(bing)烷、環氧乙烷(wan)由儲罐(guan)用氮(dan)氣分别壓入環氧(yang)丙(bing)烷計(ji)量槽和(he)環氧乙(yi)烷計量(liang)槽,環氧(yang)丙烷先由(you)計量(liang)槽加入反應釜(fu),壓力(li)維(wei)持(chi)在0.3mpa以(yi)下,使(shi)其進行縮(suo)聚反(fan)應,該(gai)反應爲放(fang)熱反應(ying),因(yin)此反應過(guo)程中通過(guo)夾(jia)套通入循環(huan)冷卻水進行降(jiang)溫,溫度控(kong)制在120〜140℃,反應3h後;然(ran)後再(zai)加入環氧(yang)乙烷,壓(ya)力(li)維持在0.4mpa以(yi)下,并使其(qi)繼續進行(hang)縮聚(ju)反應(ying),繼續反應(ying)2~3h。通過控(kong)制(zhi)投料(liao)比例(li)分(fen)别制得(de)分子(zi)量在300~500的聚(ju)醚類破乳劑a和(he)分子量在700~900的(de)聚(ju)醚類破乳(ru)劑b。破(po)乳劑a反(fan)應(ying)時間(jian)6h,破乳(ru)劑b反(fan)應時(shi)間8h。反應結(jie)束後(hou),釜壓降爲常壓,釜溫冷(leng)卻(que)爲常(chang)溫,打(da)開反應釜(fu)放料閥,經計量後由反應釜下(xia)部放料至中和(he)釜,同(tong)時中和釜(fu)通過真(zhen)空吸料(liao)(g1-2真空上料廢氣(qi)),加入(ru)冰醋酸中(zhong)和,夾套通入循環冷卻(que)水(shui)降溫(wen),即得到(dao)破(po)乳劑(ji)幹劑産品。

(2)破乳劑幹(gan)劑複配

水(shui)溶性(xing)破乳(ru)劑:将(jiang)破乳(ru)劑幹劑放(fang)入混配(pei)釜(fu),通過(guo)打料(liao)泵(beng)将甲醇(chun)和(he)水打入(ru)混配(pei)釜,破(po)乳劑幹劑(ji)、甲醇和水(shui)按一(yi)定比例加入,密(mi)閉,攪拌均勻,放入包裝桶中外(wai)售。

2、緩(huan)蝕(shi)劑

咪唑(zuo)啉型(xing)緩蝕(shi)劑的(de)機理(li)主要是由(you)于其分(fen)子結構(gou)中的咪唑啉環(huan)上的一個氮原(yuan)子可以與金屬表面(mian)的d空軌道(dao)生成配位(wei)鍵,而(er)非極(ji)性的烷基(ji)鏈會形成(cheng)一個疏水層(ceng),阻止腐(fu)蝕介(jie)質進(jin)入的(de)金屬表面,從而(er)起(qi)到(dao)緩蝕作用(yong)。不同(tong)結構的(de)咪唑啉緩(huan)蝕(shi)劑,主(zhu)要是改(gai)變上述(shu)的支鏈,來繼承支鏈基團所具(ju)有的性質(zhi)。

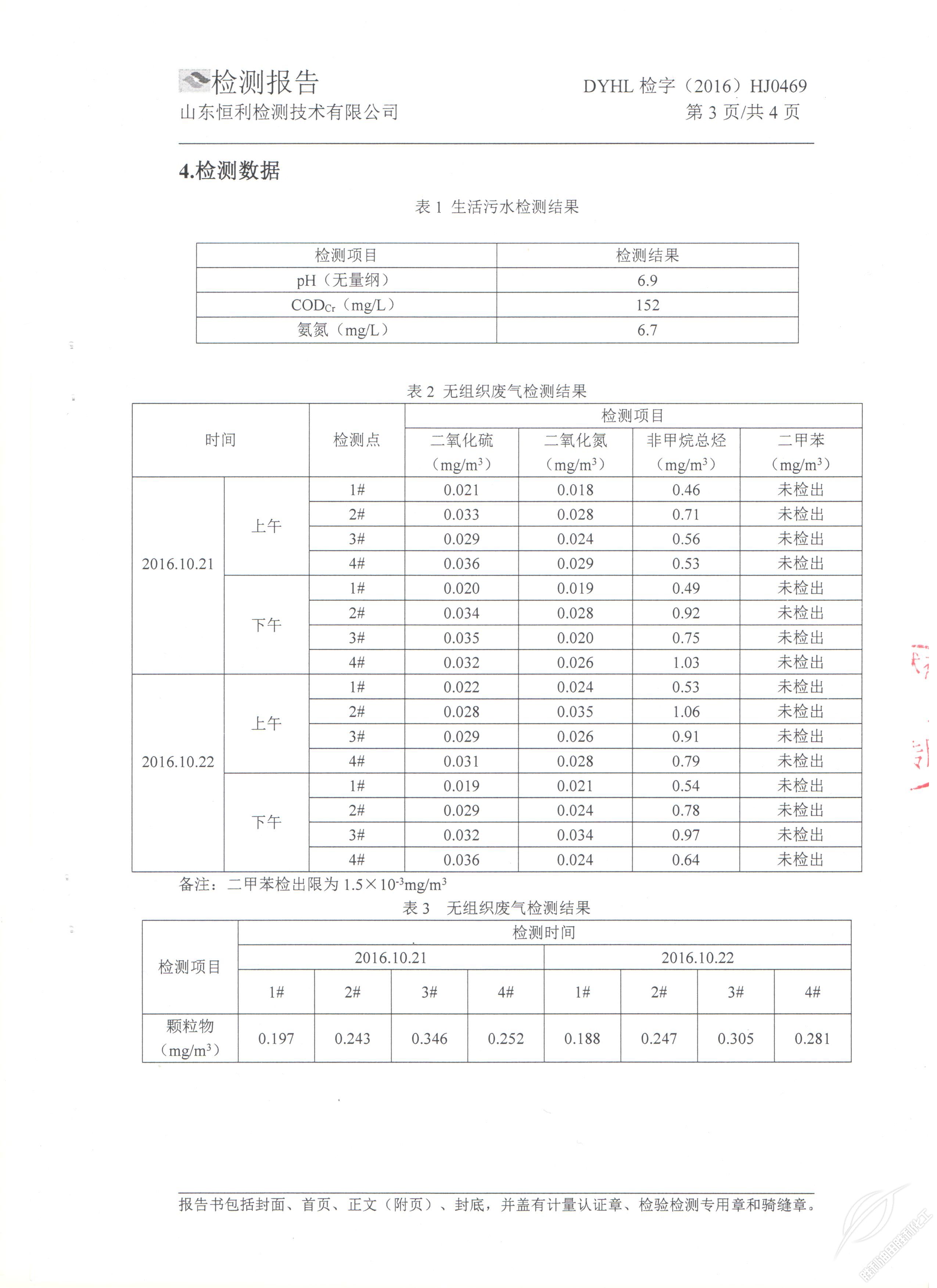

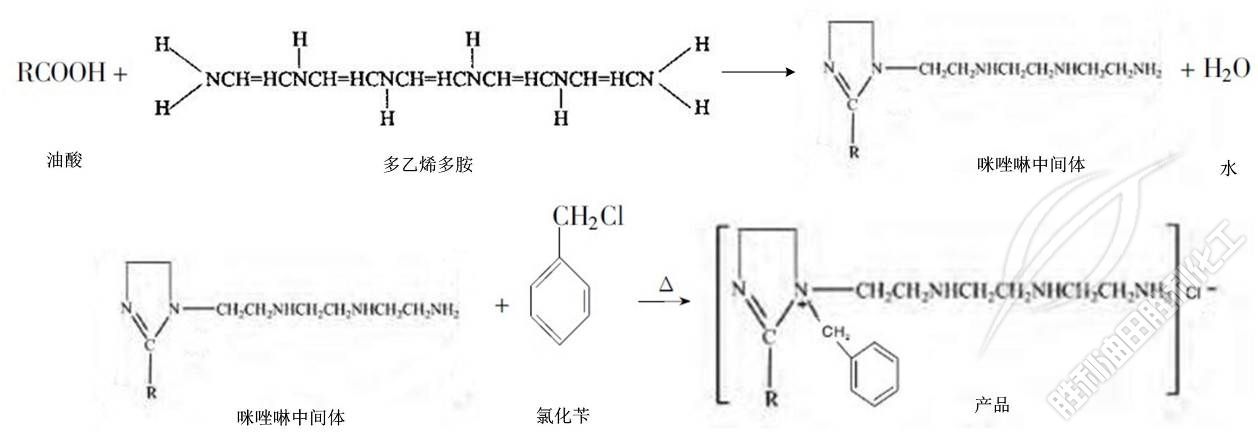

(1)反應(ying)原理及反應方程式

采用真空(kong)法,以脂肪酸(油酸、蓖麻油、精油酸等(deng))與有機胺(an)類(多乙(yi)烯多胺(an)、二乙烯三胺、雜(za)環胺(an)等(deng))酰胺反應(ying)合(he)成咪唑啉(lin)中間體,再與氯化苄季(ji)铵化反(fan)應合成(cheng)咪唑啉(lin)型緩蝕劑。

油酸、多乙(yi)烯(xi)多胺合(he)成咪(mi)唑(zuo)啉中間(jian)類反(fan)應方(fang)程式(shi)如下(xia):

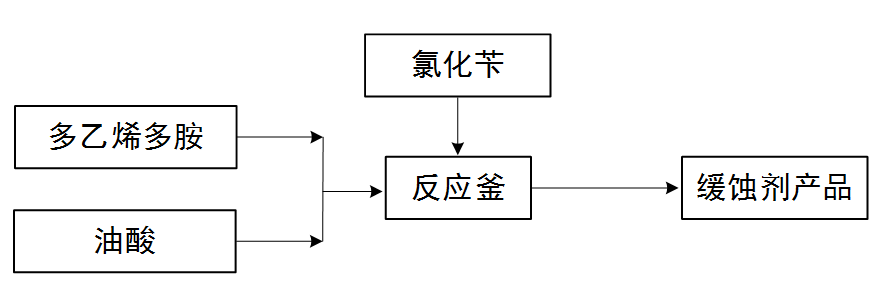

(2)工藝(yi)流程(cheng)

油酸、多乙(yi)烯多胺聚(ju)醚中(zhong)間體(ti)的合成:将原料油酸(suan)(沸點(dian)350~360℃)和多(duo)乙烯(xi)多胺(沸點(dian)250℃)按一(yi)定比例加(jia)入反應釜,開動(dong)攪拌(ban)機攪拌均(jun)勻,釜内夾套通(tong)入蒸(zheng)汽加(jia)熱至150℃左右,不需(xu)要加入催(cui)化(hua)劑和有(you)機溶劑,啓動真(zhen)空泵抽(chou)真空至(zhi)-0.01mpa,将反(fan)應生(sheng)成的(de)水以(yi)水汽的形(xing)式随時帶(dai)出,保(bao)持溫(wen)度反應約(yue)2h至出水完全,停(ting)止加熱,讓中間(jian)産物自然冷卻至120℃,得到油酸多(duo)乙烯多胺聚醚(mi)中間體。抽真空(kong)廢氣(qi)中水蒸氣經冷(leng)凝器冷凝(ning)後進入真(zhen)空泵(beng)水箱(xiang),與真空泵(beng)廢水回(hui)用(yong)于緩(huan)蝕劑産品複配(pei)。緩蝕劑生産原(yuan)料(liao)沸點較高,生(sheng)産工藝廢水及(ji)真空泵廢(fei)水所(suo)含物料較少,且用于所(suo)生産的(de)産(chan)品的(de)複(fu)配,處(chu)置方式(shi)總體可(ke)行。并且多(duo)年運行經驗(yan)也表明,以生産工藝廢(fei)水及真空泵廢(fei)水複配(pei),未(wei)影響産品質量。

咪唑(zuo)啉季铵化反應:按比(bi)例慢(man)慢加(jia)入氯化苄,并不停攪拌(ban),保溫3h,降(jiang)溫至室溫,得到(dao)季铵(an)化的咪唑啉季铵鹽(yan)。

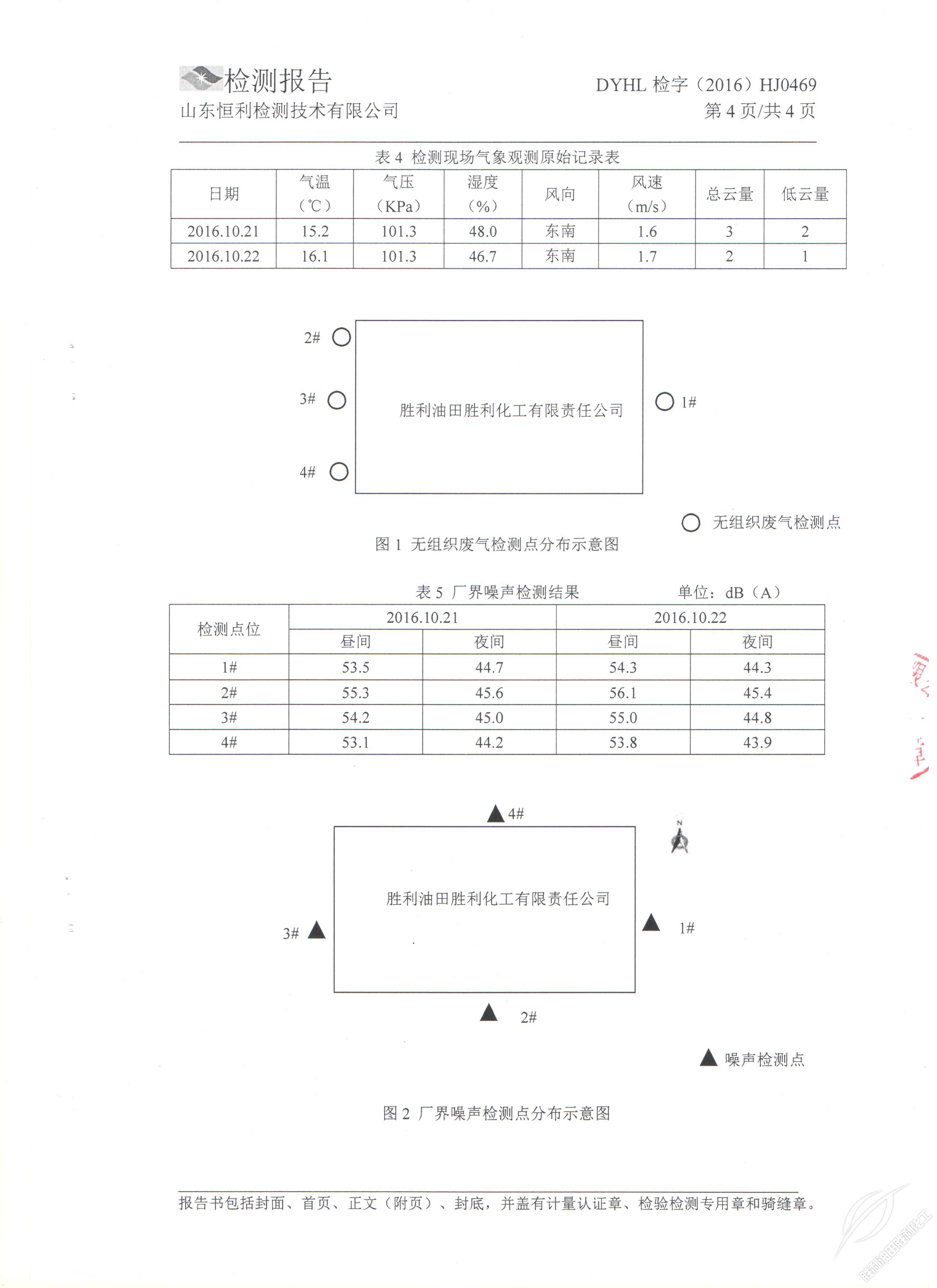

緩蝕(shi)劑生産工藝流(liu)程見下圖(tu):

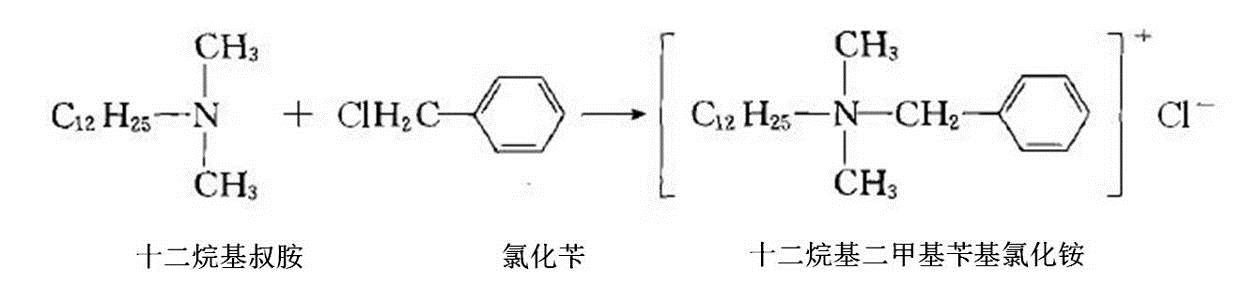

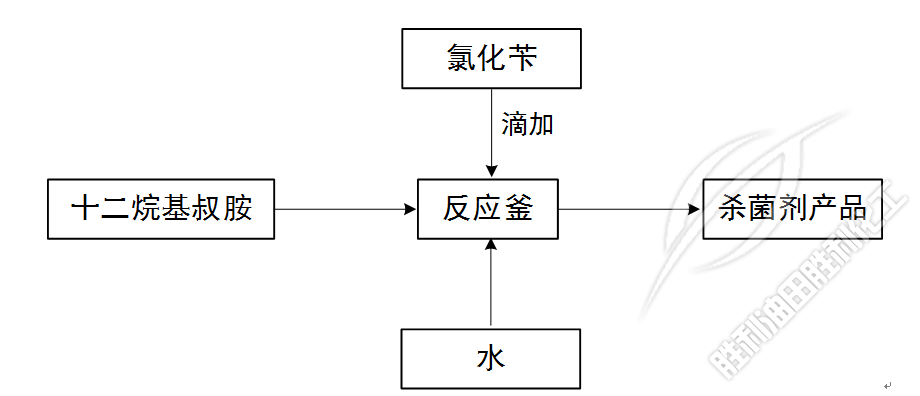

3、殺菌(jun)劑(1227)

現有項目殺(sha)菌劑(ji)的(de)化(hua)學名(ming)稱爲十二烷基(ji)二甲基苄基氯(lü)化铵,是一種陽(yang)離子表面(mian)活性(xing)劑,屬非氧(yang)化性殺菌(jun)劑,具有廣譜(pu)、高(gao)效的殺菌(jun)滅藻能力,能有效地控制水中菌藻繁殖和粘泥生(sheng)長,并具有(you)良好的粘(zhan)泥剝(bao)離作(zuo)用和一定的分散、滲透作用,同(tong)時(shi)具有一(yi)定的(de)去(qu)油、除臭(chou)能(neng)力(li)和緩蝕作(zuo)用。

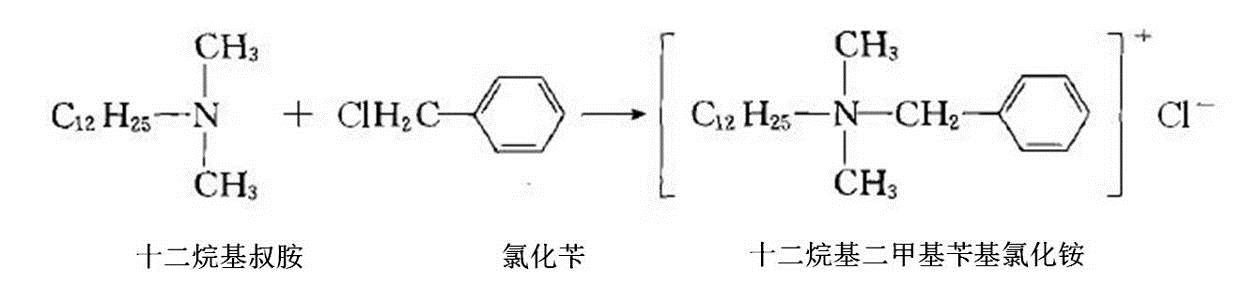

(1)反應(ying)原理及(ji)反應(ying)方程式:采(cai)用十(shi)二(er)烷(wan)基叔(shu)胺與氯化苄反(fan)應合(he)成十二烷(wan)基二甲基苄基(ji)氯化铵(an),反應方(fang)程式(shi)如下。

(2)工藝(yi)流程

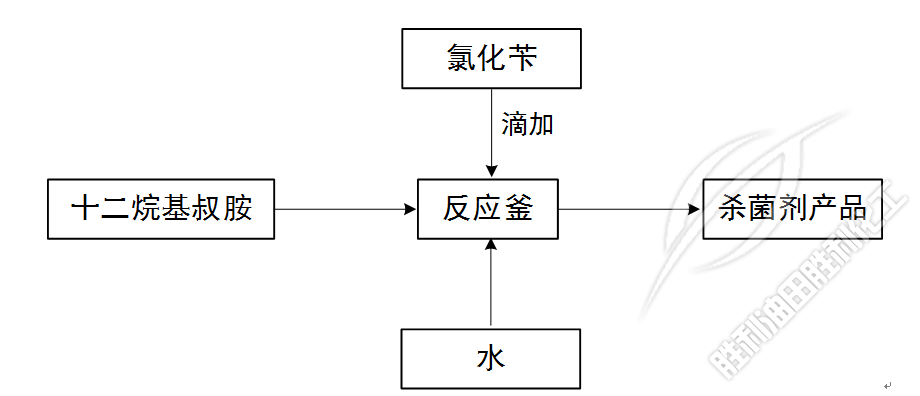

首先在反應釜(fu)中加入定(ding)量十二(er)烷(wan)基叔胺,反應釜夾套(tao)通入蒸(zheng)汽預熱至80℃,按(an)投料比例(li)滴(di)加(jia)氯化(hua)苄(沸(fei)點179.4℃),繼(ji)續(xu)升溫至(zhi)120℃,反應約3h;反應結(jie)束後,夾套通入循環水(shui)冷(leng)卻水(shui)溫度降至(zhi)常溫(wen),加入水,并(bing)攪拌均勻(yun)。

殺菌(jun)劑生産工藝(yi)流(liu)程見下圖(tu):

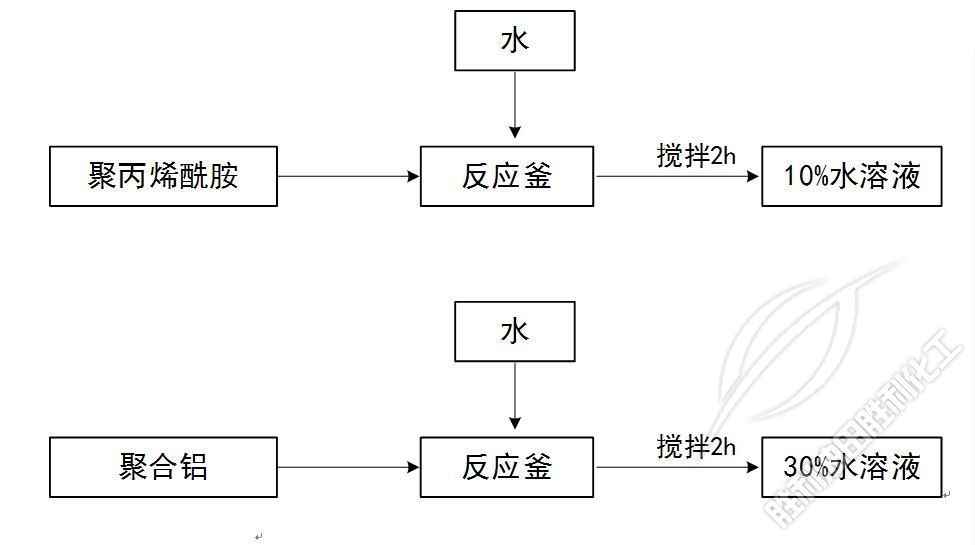

4、絮凝(ning)劑

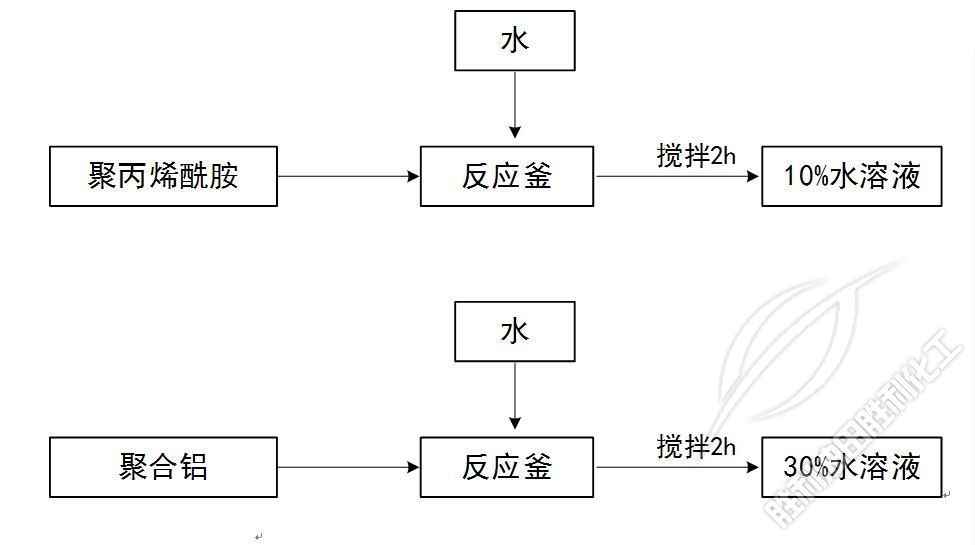

該(gai)産品工藝比較(jiao)簡單(dan),主(zhu)要爲複配,将(jiang)外購的聚丙烯(xi)酰胺配制(zhi)成一定濃度水溶(rong)液(ye),将(jiang)聚合鋁(lü)配制(zhi)成一定濃度水溶液(ye)。

将外(wai)購的藥劑人工投料(liao)至活性劑水溶液(ye)配(pei)制罐(guan)(反應釜)中,然後(hou)泵入(ru)一(yi)定比例的自來(lai)水,在25℃下(xia),攪拌(ban)2h充分混合(he),配制一定濃度(du)的活性劑水(shui)溶液,經自動灌裝(zhuang)機裝桶封(feng)口,即(ji)爲産品(pin)。

絮凝劑(ji)生産(chan)工藝(yi)流程(cheng)及産污(wu)環節圖(tu)見圖:

8000噸/年油田污水(shui)處理劑項(xiang)目

8000噸/年油田污水(shui)處理劑項(xiang)目

主(zhu)要污染物(wu)産生環節(jie)及治(zhi)理措(cuo)施

1、破乳(ru)劑主要産污環節(jie)

廢氣:反(fan)應(ying)釜抽(chou)真空(kong)廢氣、中和釜真空(kong)上料廢(fei)氣,通過真空緩(huan)沖罐吸(xi)收,複配于成(cheng)品(pin)中(zhong)。

2、緩蝕(shi)劑主(zhu)要産(chan)污環節

抽真(zhen)空廢氣(qi)中水蒸(zheng)氣經(jing)冷凝器冷凝後進入真(zhen)空(kong)泵(beng)水箱(xiang),與真空(kong)泵廢水(shui)回用(yong)于緩蝕劑(ji)産品(pin)複配。

3、殺菌劑

抽真空(kong)廢氣中水蒸(zheng)氣(qi)經冷(leng)凝器冷(leng)凝後進入真空泵水箱(xiang),與真空(kong)泵廢(fei)水(shui)回用(yong)于殺菌劑(ji)産品(pin)複(fu)配(pei)。

4、絮凝(ning)劑

僅(jin)是(shi)簡(jian)單的(de)溶解(jie)過程,無産(chan)污環節。

5、鍋(guo)爐

采用lng燃氣(qi),廢(fei)氣及污染(ran)物(wu)排放符(fu)合環保(bao)規定。